轴的刚度校核

在进行轴的刚度校核时,需要综合考虑多种因素。首先,要明确轴的工作条件和受力情况,分析其承受的主要载荷类型。接着,根据具体的工程要求,选择合适的计算方法和公式。对于扭转刚度,通常通过计算扭转角来评估;而对于弯曲刚度,则需分别计算挠度和偏转角。这些参数的计算结果将直接影响轴的设计和选材。此外,在实际应用中,还需结合安全系数,确保轴在各种工况下均能满足刚度要求,从而保障整个机械系统的稳定性和可靠性。

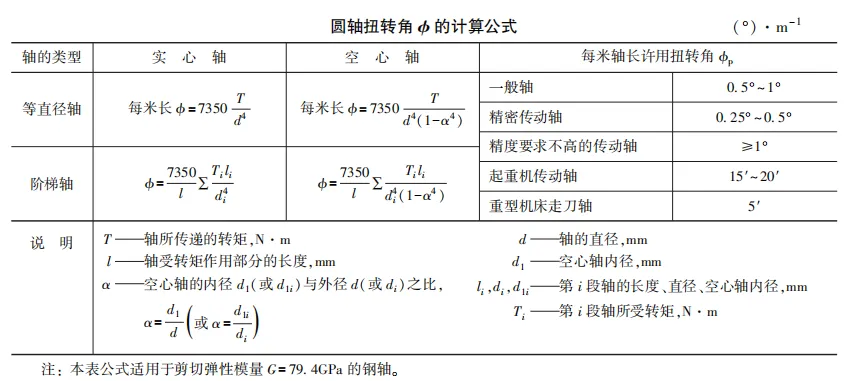

轴在载荷的作用下会产生弯曲和扭转变形,当这些变形超过某个允许值时, 会使机器的零部件工作状况恶化,甚至使机器无法正常工作,故对精密机器的传动和对刚度要求高的轴,要进行刚度校核,以保证轴的正常工作。轴的刚度分为扭转刚度和弯曲刚度两种,前者是用扭转角 ϕ 来度量, 后者以挠度 y 和偏转角 θ 来度量。

1 轴的扭转刚度

轴的扭转刚度校核是计算轴在工作时的扭转变形量,是用每米轴长的扭转角 ϕ 度量的。轴的扭转变形会影响机器的性能和工作精度,如内燃机凸轮轴的扭转角过大,会影响气门的正确启闭时间;龙门式起重机运行机构传动轴的扭转角会影响驱动轮的同步性;对有发生扭转振动危险的轴以及操纵系统中的轴,都需具有较大的扭转刚度。对传动精度有严格要求的机床(如齿轮机床、 螺纹机床、 刻线机等),轴的过大的扭转变形会严重影响机床的工作精度。但对于一般机器, 轴的扭转刚度不是主要考虑的因素。

在进行轴的扭转刚度校核时,需要结合具体的工况和使用要求,合理选择材料和设计参数。例如,对于承受较大扭矩的轴,应优先选用高强度合金钢或经过热处理的优质碳素钢,以提高其抗扭性能。同时,轴的截面形状和尺寸也对扭转刚度有显著影响,通常采用圆形截面的轴具有更高的抗扭能力,而非圆形截面的轴则可能因应力集中而导致局部变形过大。此外,在设计过程中还需考虑轴与其他零部件的装配关系,确保连接部位的刚度匹配,避免因刚度不均而引发额外的振动或噪声问题。通过综合分析这些因素,可以有效提升轴的扭转刚度,满足精密机械和高性能设备的需求。

2 轴的弯曲刚度

轴在受载的情况下会产生弯曲变形,过大的弯曲变形也会影响轴上零件的正常工作,对于工作要求高的精密机械如机床等,安装齿轮的轴会因轴的变形影响齿轮的正确啮合发生偏载及工作平稳性;轴的偏转角 θ 会使滚动轴承的内外圈相互倾斜,如偏转角超过滚动轴承允许的转角, 就显著降低滚动轴承的寿命; 会使滑动轴承所受的压力集中在轴承的一侧,使轴径和轴承发生边缘接触,加剧磨损和导致胶合;轴的变形还会使高速轴回转时产生振动和噪声,影响机器的正常工作。又如机床的进给机构中的轴,过大的弯曲变形将使运动部件产生爬行,不能均匀进给,影响加工质量。在电机中,轴的过大挠度会改变电机转子和定子间的间隙,使电机性能恶化。

因此,在设计和校核轴的弯曲刚度时,需要综合考虑多种因素。首先,应根据具体的使用工况选择合适的材料,优先考虑具有较高弹性模量和强度的材料,以减少弯曲变形的可能性。其次,轴的结构设计也至关重要,例如合理布置支撑点的位置和间距,可以有效降低弯矩的大小,从而减小变形。此外,还需要注意轴上零件的布局,尽量避免将较大的载荷集中于某一局部区域,以防止因局部应力过高而导致过大的挠度。在制造过程中,严格控制加工精度和装配质量同样不可或缺,确保轴与相关零部件之间的配合符合设计要求,避免因装配误差引发额外的变形或偏转问题。通过科学的设计和严谨的工艺控制,可以显著提升轴的弯曲刚度,满足高性能机械设备的需求。

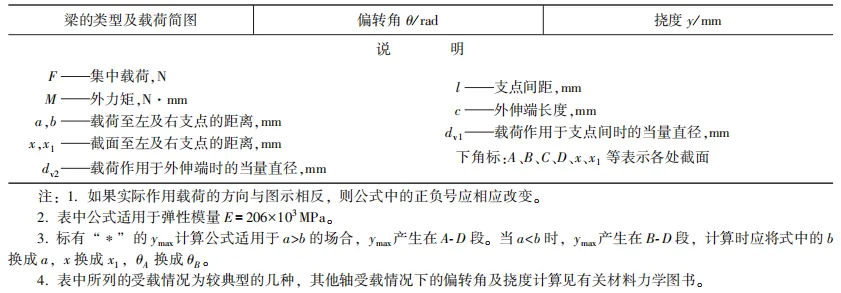

因此,对于精密机器的轴要进行弯曲刚度的校核,它用弯曲变形时所产生的挠度和偏转角来度量。轴的弯曲变形的精确计算较复杂,除受载荷的影响外,轴承以及各种轴上零件刚度、轴的局部削弱等因素对轴的变形都有影响。

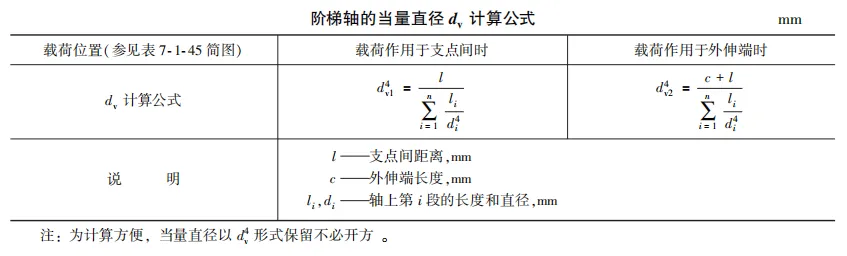

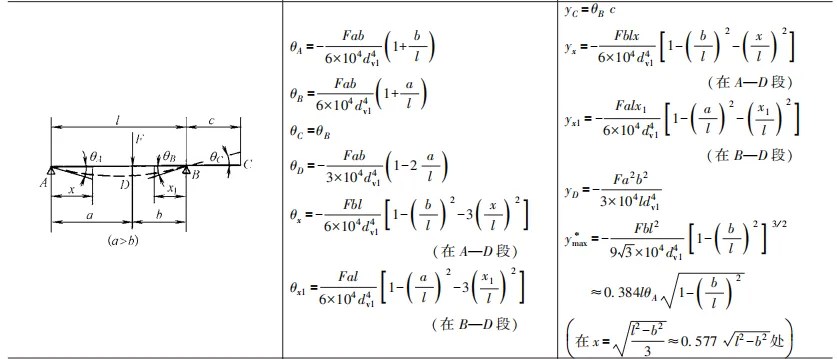

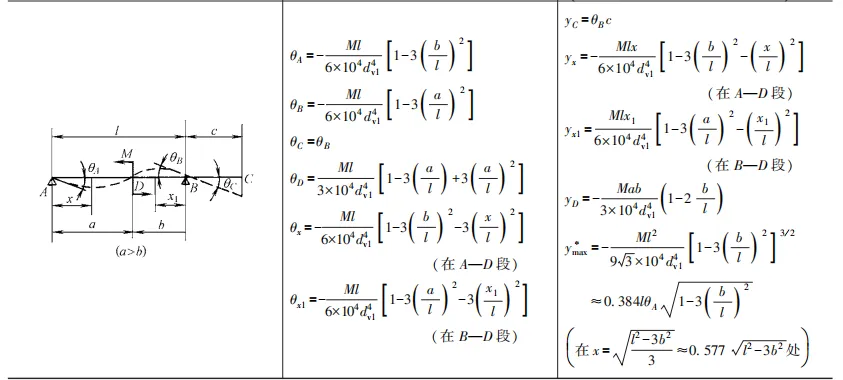

等直径轴的挠度和偏转角一般按双支点梁计算。对于阶梯轴,可近似按当量直径为dv 的等直径轴计算。按当量直径法计算阶梯轴的挠度 y 与偏转角 θ 时,误差可能达到+20%。 所以对于十分重要的轴应采用更准确的计算法。

在计算有过盈配合轴段的挠度时, 应将该轴段与轮毂当作一个整体来考虑, 即取轴上零件轮毂的外径作为轴的直径。

如果轴上作用的载荷不在同一平面内,则应将载荷分解为两互相垂直平面上的分量,分别计算出两个平面内各截面的挠度 (yx、yy) 和偏转角 (θx、 θy), 然后用几何法相加 (即 y = (yx2+yy2)1/2,θ = (θx2+θy2)1/2。 如果在同一平面内作用有几个载荷, 其任一截面的挠度和偏转角等于各载荷分别作用时该截面的挠度和偏转角的代数和 (即y =∑yi,θ=∑θi)。

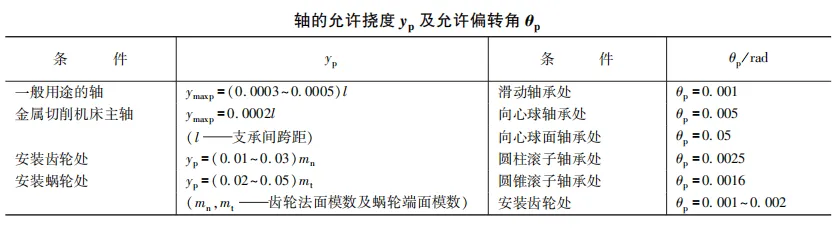

一般机械中轴的允许挠度 yp 及允许偏转角 θp 可按表选取。